欢迎来到开云彩票·(中国)官方网站-ios/安卓版/手机APP下载!专业生产:高频加热机,模块中频,高频炉,高频感应加热设备等,提供技术参数、工作原理、打样报价等服务。电话:13526576560微信、QQ同号

早在2012年,中国科学院院士、我国高温超导研究奠基人之一赵忠贤,就提出了研制兆瓦级高温超导磁体感应加热装置的设想。

“当时,全球仅德、韩各有一台工业级超导感应加热装置,分别为720千瓦和300千瓦,‘兆瓦级’则是空白。其关键技术一直被发达国家视为核心秘密,这也导致我国高性能铝材严重依赖进口。”近日,上海市超导材料及系统工程中心主任勇在接受科技日报记者采访时说。

2013年1月,江西联创光电科技股份有限公司(以下简称联创光电)协同上海超导科技股份有限公司、北京交通大学等成立联创超导技术团队,由北京交通大学教授戴少涛担任总负责人。

为了更好地搞研发,江西联创光电超导应用有限公司(以下简称联创超导)应运而生,其股东一个是江西省电子集团,一个是联创光电。

自主研发“兆瓦级”有两大“高墙”需要翻越。“一是产品自主创新程度高,无同类参照标准;二是设备复杂,标准覆盖范围广,相当于从零开始。”戴少涛告诉记者。

“最大的困难是决策。”联创超导董事长伍锐说,“赵院士提出研究方向的时候,董事会认为这类高科技设备的投资失败的可能性大,对于到底做不做有过犹豫。”

作为江西老牌上市公司,联创光电尝到过科学和技术联手带来的红利,其产品在神舟飞船和登月车上均有应用。“底气来源于经验,志气来源于情怀。”伍锐说,“最后大家一致决定,一定要攻下这个‘山头’!”

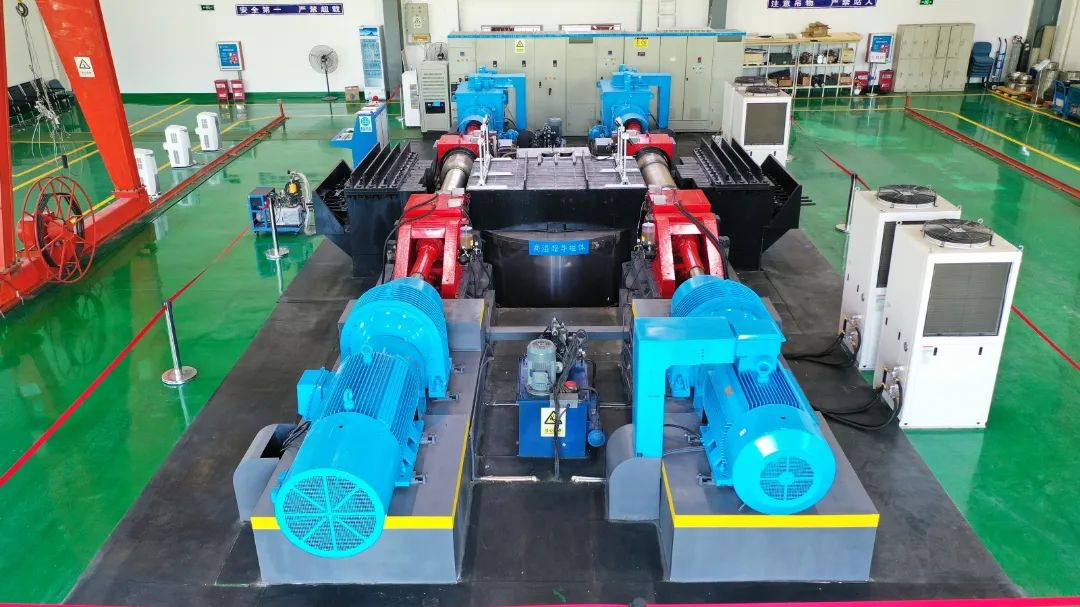

在联创超导的试验车间里,随着红色按钮的按下,电机带动直径446毫米、长度1335毫米、重量562公斤的铝棒高速旋转。

20℃、200℃、400℃……温度检测表里的数据持续上升。18分钟后,铝棒温度达到设定的450℃。汗流浃背的伍锐双拳紧握,激动地喊道:“样机成了!”那一刻,时间定格在2019年3月8日。

时任联创超导总工程师的蒋国忠告诉记者:“蹚一条自主创新的路并不容易。不仅可参考的文献、试验数据很少,而且面对的还是‘巨人’般的技术壁垒——大型高温超导磁体电—磁—热—力多物理场耦合仿真技术、大型高温超导磁体结构设计……”

2015年6月,样机的主轴因没有克服尖峰扭矩导致断裂,项目停摆。“当时主轴是进口最好的,谁也没想到这么好的配件都顶不住。”蒋国忠说。

为了突破难点,团队决定推倒重来。“那段时间挺熬人,吃住都在车间,回房就瘫倒在床上,睡又睡不着,脑子里不停地回想主轴的问题。我们花了4个月重做仿真样机、匹配双电机,研发才得以为继。”蒋国忠的办公室就设在车间的二楼,推开门就能看见样机。

千锤百炼,苍天不负。2019年7月1日,在中国有色金属工业协会举行的技术鉴定会上,专家一致认定:该项目是“国际上首次研制成功的最大的兆瓦级超导感应加热装置”。

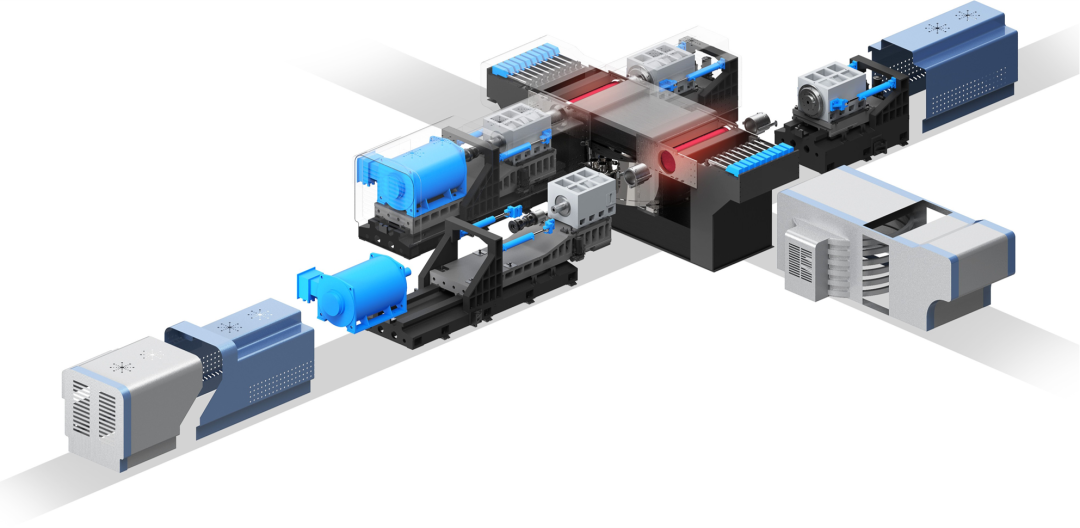

戴少涛告诉记者:“设备的加热技术是全球唯一能对400毫米以上大口径金属工件进行芯表同步超均匀快速加热的方法。相对于国际上几百千瓦级的水平,‘兆瓦级’好比汽车发动机排量从零点几到了2.0,应用空间一下打开了。”

该项目仅技术难点突破取得的专利就有44项,如果产业化失败,不仅意味着巨额投资打了水漂,企业转型升级也将受到重挫。在伍锐看来,“科研攻关如同赛跑,但只有第一没有第二,比的就是谁先‘撞线’”。

“这几年先是牵头制定高温超导直流透热装置的国家推荐性标准;然后申请上海能效中心的节能设备认证,认证通过后,下游企业可以拿到节能补贴;另外还需积极寻求央企合作,打开市场示范效应。”蒋国忠说。

2021年,位于黑龙江省的中铝集团东北轻合金有限责任公司欲向高端化、智能化、绿色化铝加工企业迈进,这套远在江西的设备为其解了燃眉之急。

经过一年多的紧张试生产作业,项目最终得到充分验证:电单耗同比降低53%,仅需原加热时间的1/54就可将铝材加热至所需温度,将温差精准控制在3℃—5℃范围之内,单台设备每年可节省数百万元电费。

在今年4月20日的投产现场上,赵忠贤院士充满期待。他说:“我觉得这是一个非常好的起点,一个高新技术和传统产业的结合,我认为这是未来传统产业发展一个非常重要的方式。”

中铝高端制造副总裁、东轻、董事长王学书说,高温超导感应加热装置的正式投产,在金属热加工行业实现了颠覆性替代应用,将助力我国更快实现“双碳”目标。

一步先,步步先。“虽然设备是全球首台,且价格不菲,走向市场时,下游企业一开始有疑虑,但国标的制定、节能的认证以及中铝的成功试用,给大家吃了颗‘定心丸’。”蒋国忠说。