欢迎来到开云彩票·(中国)官方网站-ios/安卓版/手机APP下载!专业生产:高频加热机,模块中频,高频炉,高频感应加热设备等,提供技术参数、工作原理、打样报价等服务。电话:13526576560微信、QQ同号

石英玻璃因具有一系列优良的物理化学性能,在光导体、、航空航天尖端技术上都有广泛用途。石英玻璃在国外已有一百多年历史,但是,中华人民共和国成立前,中国石英玻璃工业一片空白。

为赶上世界先进水平,1955年,由周恩来总理和聂荣臻副总理主持,组织全国知名科学家编制12年科学技术发展远景规划(1956~1967年),确定了国家经济建设和国防建设急需的57项重点科研任务。其中,第26项——“试制新型硅酸盐制品”和第40项——“建立半导体技术”2项任务书中,列入了石英玻璃的研制内容。

因为石英玻璃是特种工业技术玻璃产品,用于国防军工,当时,世界各国都技术保密,对中国进行封锁。因此生产工艺技术只有依靠自力更生,自行研究,科研任务下达到中国建材总院的前身——国家建筑材料综合研究所。

1957年初,该所成立了以蔡序铭为组长的研制小组,针对石英玻璃的工艺特点,遵循从易到难、先打基础、逐步提高的工作原则,1957年首先研制不透明石英玻璃。

由于石英玻璃的熔制温度高达2000℃,高温熔炉是其关键,故研制小组采用石墨棒为发热体,设计制造一台单棒电阻炉;以石英砂为原料,于1957年4月试制出中国第一块不透明石英玻璃。

同年8月,掌握了吹制技术,试制出中国第一支不透明石英玻璃管。不久,采用桃木吹制法试制出直径400毫米的石英筒;采用U型棒工艺,试制成功石英坩埚;采用多棒工艺,试制成功石英大砖。至此,研究成功一整套生产不透明石英玻璃的工艺技术。

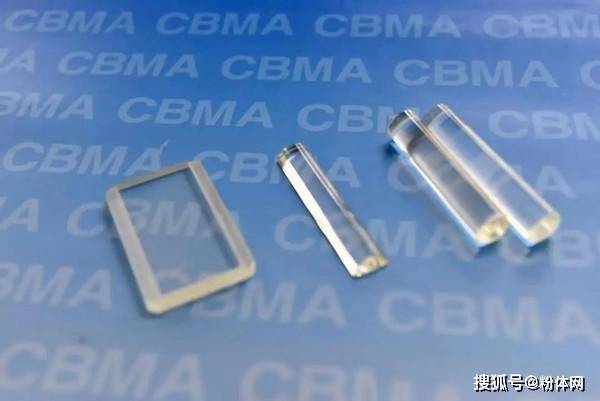

1958年,在不透明石英玻璃的试制基础上,开始研究技术难度更大的透明石英玻璃的制造工艺。采用60千瓦高频电炉为熔炉,用J-160型真空泵做抽气系统,海南岛产一级水晶为原料,石墨坩埚为发热体,于1958年8月试制出中国第一支透明石英玻璃管,直径40毫米,长3米。紧接着加大高频炉感应圈,扩大熔炉直径,试制出直径80毫米的大直径透明石英管。

这些研究成果为以后的建厂和工业化生产提供了经验和技术依据。1958年到1959年,来自北京、天津、锦州、上海等地的技术人员和工人来该所参观学习,为石英玻璃的建厂生产起到了先导作用。

1959年初,建工部新材料局决定在锦州投资,兴建较大型的石英玻璃专业生产厂,定名为锦州一五五厂。蔡序铭等人赴锦州选厂址,并负责工艺设计。该厂1963年全面投产,为我工、航天工业作出了重大贡献。

20世纪60年代初,中国半导体工业兴起,急需大量石英玻璃制品。面对新的形势,1961年7月,国家科委、建工部在锦州联合召开了第一次全国石英玻璃专业会议,会议由国家科委相关领导主持,出席会议的有来自全国各地的科研、生产和使用单位的代表数十人,会上通过由建材院起草的《石英玻璃制品暂行技术条件》和石英玻璃科研、生产三年发展规划草案。

根据规划,确定高纯度、高透明度和大直径为以后的主攻方向。会议还交流了经验,沟通了供需协作关系,为石英玻璃工业的发展奠定了基础。从这次会议以后,石英玻璃的技术质量标准和科研发展规划的起草都由建材院承担,从此建材院在石英行业的位置也得以确定。

1962年,国家科委和建工部联合制定了硅酸盐工业新材料科技发展十年规划(1963~1973年),把高纯石英玻璃研究列入规划。当时半导体工业急需高纯石英制品,要求纯度为二氧化硅含量达到99.999%(俗称“5个9”)。

建材院一开始从提纯原料着手,但是发现水晶中的杂质特别是铝在水晶中呈离子状态分散在SiO2晶格之中,用物理方法(如浮选)和化学方法(如酸洗)都很难除去,无法制取很高纯度,中国的水晶矿虽然也有一些高品位的,但最高的SiO2含量也只有99.995%,仍然不符合用户对产品的要求。

经过反复试验研究,研制小组从单晶硅的制取得到启发,采用四氯化硅,经分馏提纯(纯度达6个“9”),与高纯水反应制得高纯二氧化硅(纯度达5个“9”以上),但是这种合成的二氧化硅,无法熔化成透明石英玻璃。将它在1300℃条件下煅烧并磨细,改变其矿相和颗粒结构,用这种二氧化硅做原料用氢氧焰熔化,终于试制出纯度达到5个“9”的高纯石英坩埚,经有色金属研究院等单位使用,其质量达到日本东芝高纯石英坩埚的水平。

1965年11月,建材部在北京友谊宾馆召开了第二次全国石英玻璃专业会议,会议总结了五年来石英玻璃科研生产的成就和存在问题,制定了发展规划,讨论了产品管理和统一价格等问题,交流了技术经验,颁发了《石英玻璃产品标准》。

1957年到1966年,以研究生产工艺为主,参加研究和组织生产的企业有锦州石英玻璃厂、北京605厂、大连石英玻璃厂、上海新沪玻璃厂等。1967年-1977年各品种相继形成规模生产。

1978年改革开放后,为了加快石英玻璃工业技术进步,改造落后工艺及设备,从国外引进了先进技术和装备,1980年9月建材部组织技术考察组赴英国、德国、日本和美国考察,1985年从日本引进半导体用石英坩埚制造技术和装备,1987年投产。1986年从法国引进光通信用石英管制造技术和装备,1989年投产。1987年沈阳石英玻璃仪器厂与美国加利福尼亚石英公司合资建立优耐特石英公司(后变为德国贺利石英公司日本信越石英公司独资企业)以生产石英器件为主。1991年,从英国GB公司引进电熔连熔技术和装备,以生产电光源石英管为主。

这些引进技术,大大促进了我国石英玻璃工业的发展。在引进技术的基础上,不断仿制创新、扩大规模,在较短时间内,达到世界先进水平。在发达国家对我国技术封锁的情况下,我国要想实现弯道超车,还必须依靠自己的力量进行系统性研究,包括方案设计、装备研制、工艺路线及性能测试表征等。

1987年,航天领域相关单位找到中国建材总院,提出需要一款经宇宙射线辐照不变黑并能过滤紫外线的特殊石英玻璃。时任中国建材总院国家石英玻璃质监中心主任的顾真安,接下了这块难啃的“硬骨头”。

当时,耐辐照石英玻璃需要解决的是一个“不可能解决”的矛盾。据专家解释,石英玻璃需要掺杂特定元素以加强玻璃的性能,达到滤紫外线的目的;而耐辐照又需要玻璃具有极高的纯度,尽量不要有杂质。

功夫不负有心人。1993年,顾真安团队终于研制出耐辐照石英玻璃。1996年,耐辐照石英玻璃获得国家科技进步二等奖。1997年,顾真安当选中国工程院院士,也是中国石英玻璃领域首位院士。

1997年,在全国石英行业只能做到直径小于200毫米的石英玻璃的情况下,国家重点工程向全国发出Φ300毫米、高品质的石英玻璃研制任务需求,在没有成熟适用的技术、设备和标准规范的情况下,中国建材总院勇挑重担,决定进行研制。

没有成熟技术,当时项目组王玉芬等人就连夜开会、反复对技术路线进行论证,决定放手一搏;没有设备,就自己动手改造淘汰的废旧设备,捡拾别人丢弃的管道,自己洗刷干净后再组装。最终克服险阻,不畏艰难,仅仅半年国内首个立式合成工艺沉积的石英玻璃碇就亮闪闪地出炉了。

随着国内自主创新技术的发展,从原料到生产工艺都取得了很大进步,制备的石英产品质量也不断提高,在顾真安院士等石英领域专家的带领下,高端石英制品的制备技术也在不断突破,科研成果遍地开花,石英玻璃的攻关成果获国家科技进步二等奖5项及多项省部级奖项。

近年来,我国石英玻璃领域将多项科研成果成功转化为标准,累计发布国家标准75项、行业标准119项,为石英玻璃领域的高质量发展提供支撑,也为石英新材料在光纤、集成电路等行业应用提供了新的选择途径,中国标准也得到国外客户的认可,对我国石英行业跻身国际舞台作出了贡献。目前,我国石英玻璃在品种研发、性能检测、工艺技术与装备、人才建设各方面已全面发展,学术、技术水平取得长足进步,并开始走向国际。